基于Moldflow的汽車內飾板澆注系統設計

2016-11-23 by:CAE仿真在線 來源:互聯網

本文以某車型后側圍上裝飾板為例,利用Moldflow軟件對三種不同澆注方案進行注塑成型過程的CAE模擬分析,展示了該產品注塑成型的過程,并成功預測了三種方案缺陷問題及分布的情況,通過優化模具澆注系統的設計達到提升產品質量的目的。

汽車內飾主要由塑料件構成,并且70%以上的內飾零件是通過注塑成型加工而成,包括儀表板、門裝飾板、立柱裝飾板和座椅裝飾板等部件。因此,注塑件的質量好壞是影響內飾質量的重要因素之一。

傳統的注塑模具設計主要依靠設計人員的經驗知識,模具加工完成后往往需要反復的修模和調試才能正常投入生產制造,這種加工方式嚴重制約了新產品的開發,使得開發周期過長、成本過高且質量比較差。隨著計算機技術的發展,越來越多的企業采用CAE技術輔助設計制造模具,運用CAE技術預測模具設計中潛在的缺陷和優化模具結構,大大縮短了模具設計周期,提高了模具質量。

本文以我公司某車型后側圍上裝飾板為例,設計三種不同的模具澆注系統方案,利用Moldflow軟件進行CAE模擬分析,通過模擬該產品在成型過程中的熔體填充、保壓和冷卻過程,成功預測了三種方案的成型缺陷。通過分析比較,最終選取一種方案作為模具設計的依據。

實驗設計

1. 材料與分析模型

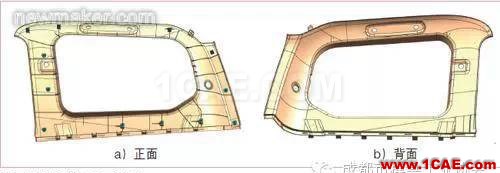

本文選取我公司某汽車后側圍上裝飾板為分析模型,該制件的3D實體模型在三維造型軟件UG(現名為NX)中繪制,圖1所示為該產品正面和背面三維實體模型。

根據汽車內飾整體的外觀需求,產品外輪廓由曲面構成,造型為流線形弧面,各表面之間采用曲面過渡,表面后期腐蝕皮紋,要求無任何熔接痕和頂出痕跡;背面為裝配面,采用卡扣裝配形式,為避免產品在生產過程中產生熱變形,在裝配面中設有加強筋,其位置分布符合結構力學要求;在產品的拐角處設置了圓角,提高了產品的機械強度,改善了成型塑性的流動性,有利于產品脫模。該制件上部與汽車頂棚配合,下部與后側圍下裝飾板配合,因此對產品尺寸變形有較高要求。產品的最大長度為1090mm,最大寬度為578mm,最大高度為267mm,產品的基本厚度為2.5mm,產品末端采用變壁厚結構,最末端為1.8mm,加強筋厚度為1mm,高度為7.6mm,如圖2所示。

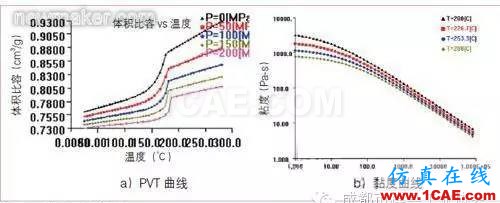

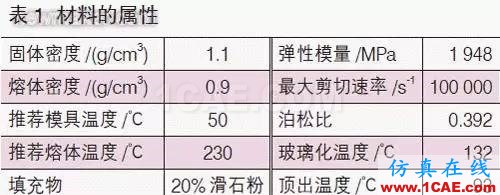

產品的材料為PP+T20,材料的基本屬性如表1所示,圖3顯示了材料的PVT曲線和黏度曲線。

為滿足有限元模擬分析要求,需要對產品進行網格化。利用UG軟件把CAD模型轉化為IGES文件格式,并導入到Moldflow軟件中對其進行表面網格化,如圖2所示。由于產品屬于薄壁件,因此適合選用雙面網格模型(Fusion),表面網格是由三節點的三角形組成,與中面網格不同,它是創建在模型的上下兩層表面上,再利用網格工具進行合并、移動和插入節點等方式,對網格交叉、縱橫比以及零面積單元等方面存在的問題進行逐一修改。網格劃分時,應保證各單元的匹配率大于85%,自由邊和非交疊邊個數為0,單元縱橫比最大值控制在6以內。經過數值求解,本文模型的網格統計信息全部滿足使用要求。

2. 澆注系統方案設計

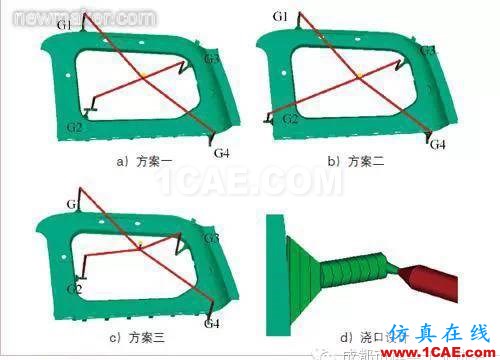

由于塑件尺寸較大和外形尺寸的特殊性,模具容易出現熔體填充困難、塑件易變形和流道材料浪費較大等缺陷。為從根本上解決此問題,我們采用多點順序閥進澆方案,根據不同澆口的材料流長比,確定合理的各澆口進澆時間及澆口位置。結合經驗初步設計了3種澆注方案,如圖4所示。

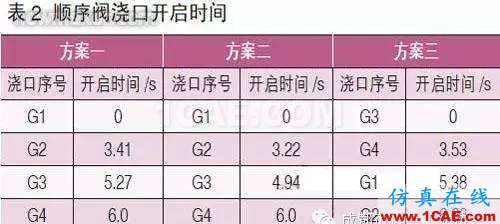

3種澆注方案中熱流道和冷流道直徑尺寸均為12mm;澆口前端形狀、尺寸為:40mm×2mm;后端形狀、尺寸:12mm×6mm。通過計算設置了3種方案各澆口的開啟時間和開關順序,表2顯示了不同澆注系統方案的澆口進澆時間順序。

分析結果比較

利用Moldflow軟件對上述三種設計方案進行注塑成型過程模擬分析,模擬分析選用材料PP+T20;成型過程中模具溫度和熔體溫度控制在50℃和230℃。

1. 流動結果比較

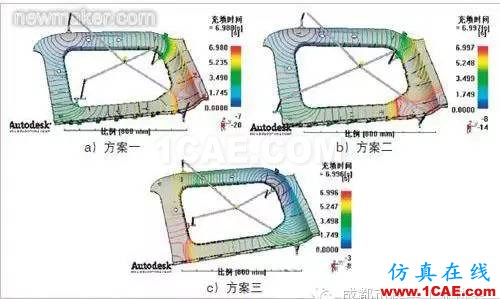

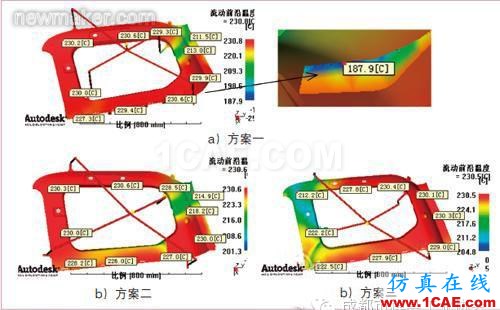

圖5是三種方案的熔體流動充填時間云圖,可以借此來評估制件的充填質量。該結果顯示了熔體前沿的擴展情況,結果中藍色云圖出現的位置代表最早充填的區域,紅色云圖出現的位置代表最后充填的區域。

由圖5可知,方案一和方案二的熔體流動路徑相同,最早和最晚充填的區域一致,分別為圖5a和圖5b制件的左上方和右下方;方案三則相反,圖5c制件的右上方區域最早充填,左下方區域最后被充填滿。另外,三種方案結果中的云紋線的間距基本相同,表面熔體流動前沿速度相等,并且三種方案所消耗充填時間基本相等,生產效率一致。

圖6顯示了產品充填過程中熔體前沿溫度的變化情況,可以借此評估產品在充填過程中是否存在太大的剪切力和短射發生。由圖6可知,三種方案產品大部分區域的前鋒溫度梯度不大,在合理的范圍內,但是方案一中加強筋末端區域熔體前沿溫度降較大,可能會出現滯流或短射現象。

2. 壓力結果比較

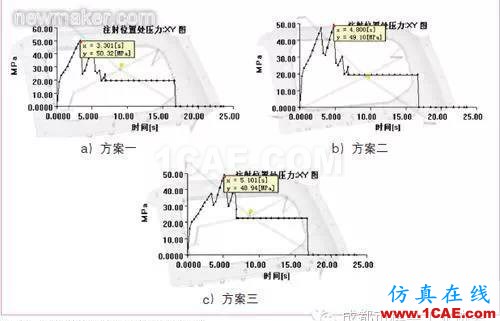

三種方案注射位置處的壓力隨時間變化曲線如圖7所示。當熔體被注入型腔后,壓力持續增高。假如壓力出現壓力尖峰,而隨后沒有出現保壓平臺(通常出現在充模快結束時),表明熔體沒有很好地達到平衡充模。圖7中,三種方案均在壓力峰值后出現了保壓平臺,因此三種保壓方案均很理想,并且方案一出現壓力峰值。

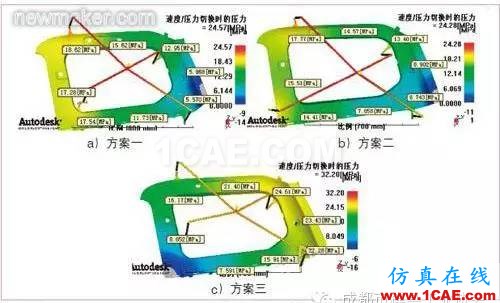

三種方案速度/壓力切換時的壓力分布如圖8所示。該結果顯示了速度/壓力控制轉換時的壓力分布瞬間值,通常此值是整個注射成型周期中最高的。由圖8c可知方案三的壓力值較大,可能會導致需要較大的鎖模力。與此同時,可以通過此結果觀察到在速度/壓力轉換時制件充填了多少,未充填部分在結果圖中以灰色表示。

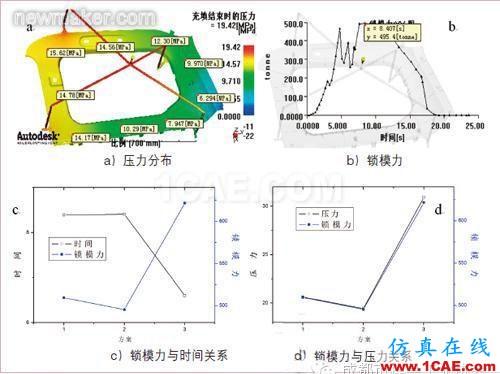

圖9a、9b顯示了方案二充填結束時的壓力分布和鎖模力情況,圖9c、9d顯示了三種方案的比較結果。由分析比較結果可知,方案二充填結束時的壓力差最小,說明此方案壓力分布較均勻,澆口位置設計更合理;方案三的鎖模力和壓力均最大,與上文分析一致。

3. 成型缺陷結果比較

利用Moldflow軟件對注塑成型過程進行CAE模擬分析,可以較準確地預測出可能出現的成型缺陷,如翹曲變形、熔接痕、氣穴和流痕等,并且能提供直觀的分析結果圖。該零件用于汽車內飾,需與臨近鈑金件和其他的內飾零件相配合,因此對產品尺寸精度有較高的要求。另外,由于汽車內飾件一般都會直接面對汽車使用者,因此對其產品表面質量有較高的要求。下面針對尺寸精度(翹曲變形)和表面質量(熔接痕)進行結果比較。

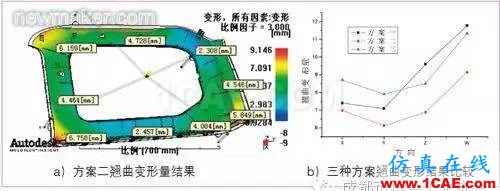

圖10a顯示了方案二翹曲變形量結果(放大3倍效果),可以看出:采用方案二的澆注系統,制件的整體翹曲變形比較均勻,基本符合制造要求,圖10a紅色區域翹曲變形量最大,數值為9.146。圖10b為三種方案翹曲變形結果比較,橫坐標表示翹曲變形的方向,依次為X、Y、Z和合成方向;縱坐標表示最大翹曲變形值。由圖10b可知,方案二在4個方向上的變形量均小于其余兩種方案,具有較好的尺寸精度。

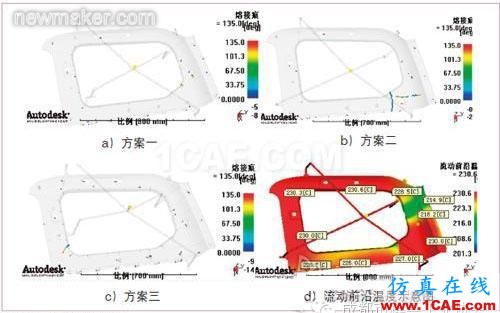

當兩股聚合物熔體的流動前沿匯集到一起,或者一股流動前沿分開后又合到一起時,就可能會產生熔接線,造成產品表面缺陷,如果熔體在匯集時前沿溫度過低,還會導致產品的結構強度降低。圖11所示為三種方案熔接痕的結果比較,由圖可知,方案一無明顯熔接痕產生,方案二會產生較明顯的熔接痕,方案三有不明顯的熔接痕出現。將熔接痕與熔體前沿溫度聯合比較,發現方案二在形成熔接痕時的溫度較高,熔接痕處的結構強度符合要求。

綜上所述,方案二具有以下優點:型腔充填過程較均勻,型腔壓力分布均勻,所需鎖模力小,產品尺寸精度高;缺點在于可能會出現較明顯的熔接痕,不過可以通過后續工藝參數調節和表面處理等技術進行改善。因此,采用方案二進行模具設計和產品制造,生產結果與CAE分析結果相吻合,圖12為該制件的實車裝配效果。

結語

基于Moldflow軟件平臺,運用注塑CAE技術對汽車后側圍內飾板三種不同的澆注系統方案進行模擬分析,準確地預測了其填充情況,對模具設計起到有效的指導作用。從填充分析、保壓分析、型腔殘余應力、熔接痕及翹曲變化對汽車后側圍內飾板的三種澆注系統進行了對比分析,發現方案二較合理。依此進行模具設計,通過進行實際生產、制造的驗證,得到了符合質量要求的產品。

由此可見,采用CAE輔助技術進行模具設計,不僅提高了試模成功率,而且大大提高了產品的開發效率和產品成型質量。(end)

相關標簽搜索:基于Moldflow的汽車內飾板澆注系統設計 Moldflow分析培訓 Moldflow課程培訓 Moldflow注塑分析的塑膠制品應用 Moldflow視頻 Moldflow技術教程 Moldflow資料下載 Moldflow分析理論 Moldflow軟件下載 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓