模具設計指南第三講:注塑澆口、(筋)骨位、臂厚對模具的要求

2016-11-30 by:CAE仿真在線 來源:互聯網

膠件結構

膠件結構不合理,會造成模具制造和膠件成形的困難;模具工程師應對膠件結構提出改進方案,并知會產品設計人員,由其確認。

當接到客戶資料,應對資料進行必要的處理,其方式見本章附錄1。

根據客戶資料,膠件結構分析主要有以下幾方面:(1)注塑工藝對膠件結構的要求;(2)模具對膠件結構的要求;(3)產品裝配對膠件結構的要求;(4)表面要求。

3.1 注塑工藝對膠件結構的要求

膠件產生收縮凹陷、氣烘、困氣、變形、燒焦等工藝性問題,是與膠件的局部膠厚、澆口設置、冷卻等因素影響有關。分析膠件結構的工藝性應從以下幾方面進行。

3.1.1 壁厚

膠件壁厚應均勻一致,避免突變和截面厚薄懸殊的設計,否則會引起收縮不均,使膠件表面產生缺陷。

膠件壁厚一般在1~6mm范圍內,最常用壁厚值為1.8~3mm,這都隨膠件類型及膠件大小而定。

對已建3D模型之膠件,應用 Pro/E 進行截面分析,可發現膠件壁厚不均勻問題,其步驟:

Analysis ® Model Analysis ® Thickness ® [給定最大膠厚和最小膠厚,選分析起始點和結束點,確定分析所對應的平行截面]®Compute ,如圖3.1.1 圖3.1.2所示。

另外,膠件壁厚還與熔體充模流程有密切關系;其流程是指熔料從澆口起流向型腔各處的距離。在常規工藝條件下,流程大小與膠件壁厚成正比關系。膠件壁厚越大,則允許最大流程越長。可利用關系式或圖表(見《塑料模具技術手冊》68~69頁)校核膠件成形的可能性。

膠件壁厚為2.5mm,常規成形條件,其常用料的流程如下:

ABS : 流程220 mm; PC : 流程120 mm;

HDPE: 流程280 mm; POM : 流程180 mm。

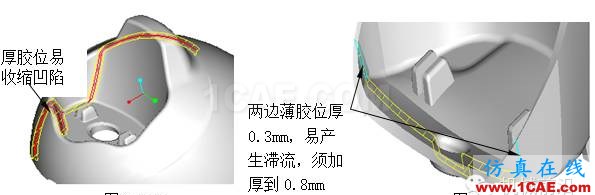

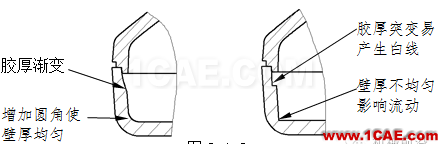

常見壁厚不均會產生的問題:

(1)局部厚膠位如圖3.1.1所示,易產生表面收縮凹陷。

(2)如圖3.1.2所示,膠件兩邊薄膠位,易產生成形滯流現象。

(3)止口位如圖3.1.3所示,膠厚采用漸變方法以消除表面白印;另有膠件內部拐角位增加圓角使其壁厚均勻。

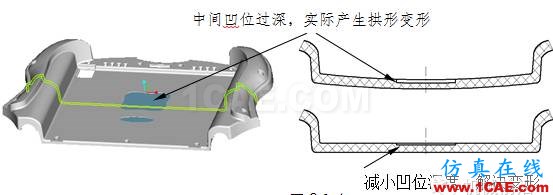

(4)如圖3.1.4所示,膠件平面中間凹位過深,實際成形膠件產生拱形變形;解決變形的方法是減小凹位深度,使壁厚盡量均勻。

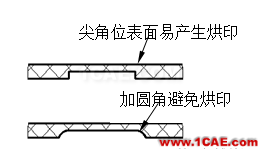

(5)如圖3.1.5所示,尖角位表面易產生烘印,避免烘印的辦法是加圓角過渡。

3.1.2 (筋)骨位

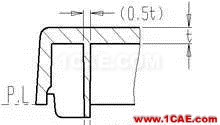

膠件骨位其作用有增加強度、固定底面殼、支撐架、按鍵導向等。由于骨位與膠件殼體連接處易產生外觀收縮凹陷;所以,要求骨位厚度應小于等于0.5t(t為膠件壁厚),一般骨位厚度在0.8~1.2mm范圍。

圖3.1.6

當骨深15mm以上,易產生走膠困難、困氣,模具上可制作鑲件,也方便省模、排氣。

骨深15mm以下,脫模斜度應有0.5?以上;骨深15mm以上,骨位根部與頂部厚度差不小于0.2mm,如圖3.1.6所示。

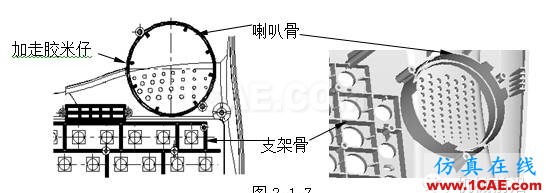

為改善某些深骨位的流動狀況,骨位上增加走膠米仔;如圖3.1.7所示喇叭骨加走膠米仔,模具制作鑲件。

3.1.3 澆口

膠件澆口位置和入澆形式的選擇,將直接關系到膠件成形質量和注射過程能否順利進行。膠件的澆口位置和形式,應進行分析確定;對客戶膠件資料中已確定的澆口,也需進行分析,對不妥之處提出建議。

澆口的設置原則如下:

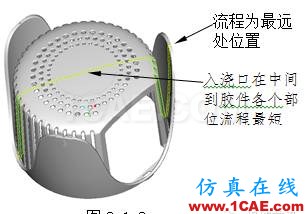

(1)保證膠料的流動前沿,能同時到達型腔末端,并使其流程為最短,如圖3.1.8所示;

(2)澆口應先從壁厚較厚的部位進料,以利于保壓,減少壓力損失;

(3)型腔內如有小型芯或嵌件時,澆口應避免直接沖擊,防止變形;

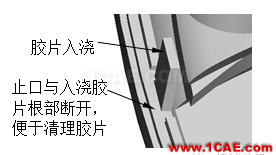

(4)澆口的位置應在膠件容易清除的部位,修整方便,不影響膠件的外觀,如圖3.1.9所示;

(5)有利于型腔內排氣,使腔內氣體擠入分模面附近;

(6)避免膠料流動出現“跑道”效應,使膠件產生困氣、熔接痕現象;

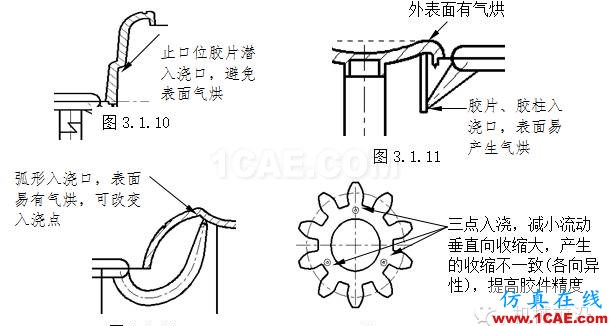

(7)避免澆口處產生氣烘、蛇紋等現象,如圖3.1.10 圖3.1.11圖3.1.12所示;

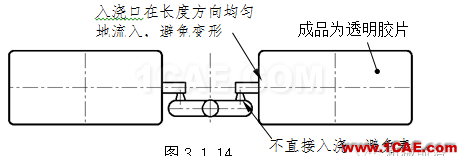

(8)膠料流入方向,應使其流入型腔時,能沿著型腔平行方向均勻地流入,避免膠料流動各向異性,使膠件產生翹曲變形、應力開裂現象,如圖3.1.13 圖3.1.14所示。

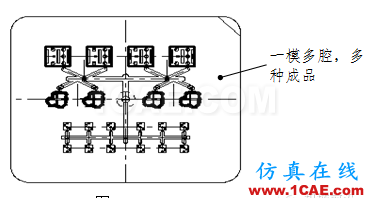

對一些膠料充模流動復雜的膠件,以及,一模多腔或多種成品的模具如圖3.1.15所示,入澆口位置和尺寸的確定,可申請借助CAE(Moldflow軟件)分析解決。

相關標簽搜索:模具設計指南第三講:注塑澆口、(筋)骨位、臂厚對模具的要求 Moldflow分析培訓 Moldflow課程培訓 Moldflow注塑分析的塑膠制品應用 Moldflow視頻 Moldflow技術教程 Moldflow資料下載 Moldflow分析理論 Moldflow軟件下載 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓